그라우팅의 종류

가. 커튼그라우팅(curtain grouting)

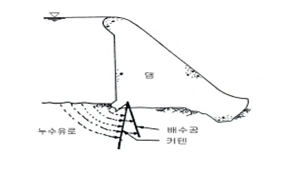

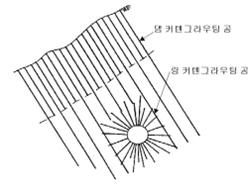

이 그라우팅은 댐이나 구조물 기초에서 누수되는 물을 차단하거나 배수시설이 경제적으로 조절할 수 있는 범위까지 누수량을 줄이기 위한 것으로 <그림 1-1 및 1-2>와 같이 댐축을 따라서 하기도 하고 누수유로 방향에 직각으로 시행하기도 한다. 기초지반의 물 흐름을 막는 지수벽은 공극이나 유로에 그라우트를 충전하므로써 만들어 진다.

커튼그라우팅의 심도는 침투로장을 길게하여 침투에 대해 충분한 저항력을 발휘하고 댐 하류부의 배수시설에 과다한 동수경사가 작용하거나 높은 양압력이 작용하지 않도록 계획되어야 한다.

나. 컨솔리데이션․블랭킷그라우팅(consolidation and blanket grouting)

이는 특별한 구간에서 파쇄 또는 균열 암반의 변형성 개량과 암반의 지지력 증가를 주 목적으로 얕은 심도에 대해 실시하며 주입공은 격자망으로 배치하는 것을 컨솔리데이션 그라우팅이라 하고, 블랭킷그라우팅은 풍화되거나 약간 풍화된 암석, 심하게 파쇄된 암석 또는 수평의 층상 암석을 따라 새는 물을 막기에는 커튼그라우팅 만으로는 지수․보강효과를 거둘 수 없을 때 실시하는데 커튼그라우팅에 연접하여 시공된다. 이들은 단층과 같은 특별한 지질조건일 때는 심도가 깊어진다. 주입압력은 대개 낮으나 심도가 깊을 때는 높은 압력을 적용할 수 있다.

이 그라우팅은 암반의 지지력을 증대시키고자 실시하지만 때로는 암질이 양호하나 암괴사이의 틈새가 크게 벌어진 경우에는 이 틈새를 주입재로 충전하여 메움으로써 암 굴착량을 줄이고 콘크리트 타설량을 줄이기 위해서 시공하기도 한다. 그러나 암석의 틈새에 점토가 끼어 있을 때는 그라우팅의 효능이 의문시됨으로 주입전에 이들을 제거시켜야 한다. 그러나 틈새발달이나 점토 충전물의 특성이 불규칙한 양상을 보일 때는 얼마나 많은 점토가 제거되었는지 알 수 없고 따라서 컨솔리데이션그라우팅의 효과가 얼마나 잘 이루어졌는지 알기 어려우므로 그라우팅으로 처리하기 보다는 파쇄상의 암석을 터파기하는 것이 유리하다.

층상이나 틈새가 많이 벌어진 암반일 때는 주입재가 계획구간 밖으로 다량 유출되어 주입재 낭비가 심하므로 주변부터 낮은 압력으로 주입한 후 안쪽 계획구간을 시공하면 낭비를 억제할 수 있다.

다. 터널그라우팅(tunnel grouting)

터널그라우팅에는 터널라이닝의 뒷채움, 굴착공동 주변의 보강, 침투수 방지를 위한 접촉그라우팅 또는 링그라우팅 등이 있다. 암반의 보강과 지하수 침출을 줄이기 위해 터널 굴착전에 <그림 1-3>과 같이 선행그라우팅을 하기도 하며 굴착 후에 할 때는 <그림 1-4>처럼 라이닝에 그라우트 닛플을 타설하거나 찬공기로 주입공을 뚫어서 실시하기도 한다.

콘크리트라이닝 뒷면에 압력을 주어 뒷채움그라우팅을 할 때는 콘크리트가 충분히 양생된 후 실시하여야 한다. 일반적으로 뒷채움에는 모래를 섞은 모르타르를 사용한다.

링커튼그라우팅은 댐 터파기면 하부에 취수터널이 횡단할 때 그 사이를 따라 누수되는 것을 방지하기 위해 터널내부에서 <그림 1-5>와 같이 방사상으로 찬공․주입하여 상부 댐체 커튼 지수벽과 연결되는 지수벽을 만들고자 실시하는 것이다. 단계(stage)별 그라우팅을 실시하면 시공의 결과가 양호하다.

터널의 종단방향을 따라 누수되는 것을 방지하기 위해 댐 기초지반 커튼그라우팅에서 주입열을 2열 이상으로 실시하는 것처럼 수개의 방사상 링이 계획되어야 하며, 주입공의 심도와 간격 등은 굴착과정에서 자세히 확인 관찰한 암반의 조건과 수두압에 따라 결정되어야 한다.

지수벽 링은 1개소의 굴착단면에 4개 정도의 공을 등간격으로 배치하여 찬공․주입을 하면 무리없이 만들어 질 것이나, 주입공 끝부분에서 인접한 공과의 거리를 고려하여 결정하여야 할 것이다. 주입재가 많이 들어가면 내삽법(split spacing)을 적용하고 링간의 공배치는 지그재그(zig-zag)로 배치하여야 한다. 링은 콘크리트라이닝의 이음부를 비켜난 자리에 설치해야 주입재 누출을 최소화할 수 있다.

지반 강화와 지하수 및 누수억제를 위한 그라우팅에서는 찬공주입의 범위가 터널굴착으로 인한 이완범위까지 미쳐야하며, 암반자체의 절리․파쇄대, 용해공동 및 불완전한 부분까지 처리되어야 한다.

라. 공동충전(cavity filling)

탄광의 심부 채탄시 주위의 석회암 공동대나 상부의 채탄 갱도로부터 유입되는 다량의 출수를 막기 위해 모르타르로 공동충전한 사례는 있으나 댐터에서는 그리 흔하지 않다.

공동이 점토로 충전되었을 때는 그라우팅의 효과가 의문시되나 빈 공동이거나 물로 채워진 공동, 규모가 크고 개구상인 절리 등은 시멘트를 주재로 한 주입재를 사용하여 성공적으로 처리할 수 있다. 1개공으로는 공동의 규모를 파악할 수 없으므로 여러 가지 방법의 물리탐사와 수 개공의 시추를 실시하여 규모를 파악해야 할 것이다. 주입재는 부배합의 시멘트현탁액, 모르타르, 레미콘 등을 사용하거나 공동 내에 사전에 자갈 등을 충전한 후 부배합의 현탁액을 주입하는 방법 등이 있다.

최근 댐예정지 부족으로 석회암지대에도 댐이 축조되는 추세로 공동충전 그라우팅 방법이 더욱 더 많이 연구되어야할 분야이다.

그라우팅을 위해 시추하는 과정에서 공동이 확인되면 찬공을 중단하고 주입을 해야하며 적정한 주입압력이 도달하지 않으면 계속적으로 반복하여 주입하여야 한다.

마. 접촉그라우팅

이는 콘크리트구조물과 연접한 지반을 접착시키는 그라우팅 공법으로 시멘트현탁액을 주입재로 사용한다. 이는 콘크리트를 타설하고 양생과정에서 생긴 공극을 채우는 것으로 콘크리트타설 과정에서 해드파이프(head pipe)를 설치하거나 나중에 주입공을 찬공하여 주입하는 방법이다. 주입압력은 구조물의 손괴를 막기위해 대단히 안전하게 적용시켜야 한다. 콘크리트 수축으로 인한 공극이나 구조물의 침하로 틈이 생겨 이들을 통하여 누수가 생기거나 누수의 가능성이 있을 때 적용하는 방법으로써 주로 콘크리트댐의 경사부나 취수터널의 크라운 부분에 실시한다.

바. 토사그라우팅

위에서 설명한 각종 그라우팅은 주로 암반에 대한 것으로써 이 방법들은 토사의 경우에 적용하지 못할 경우가 많다. 토사그라우팅은 물의 유동을 줄이거나 억제코자 할 때와 토사층의 지지력을 증대시켜 구조물의 침하를 방지하기 위해 실시한다.

점토나 실트층에 주입하면 흙입자의 공극을 메우기보다는 약한 면을 따라가며 흙의 조직을 파괴하면서 관입하여 국부전단을 일으킴으로써 흙의 입자를 재배열하고 주입재가 고결되는 할렬주입(割裂注入, 맥상주입)의 형태가 이루어진다. 노후화 또는 시공부실로 포화된 중심점토에는 대개 할렬주입이 된다.

사질지반에서는 입자가 접촉배치해 있고 주입에 의해 배열상태가 변화하지 않는다. 따라서 주입재가 입자공극을 메우는데는 점성이 낮은 약액이나 초미립자형 그라우트가 사용되어야 한다.

사. 특수그라우팅

우리나라는 1970년대말 서울지하철 건설공사 착공과 함께 LW, SGR, CCP등 여러 가지 공법이 도입되기 시작하여 지금은 우레탄, Jet Grouting 등 신공법이 도입되어 여러 건설현장에서 다양하게 쓰여지고 있다.

1) LW(Labiles Wasser Glass, 불안정 물유리) 주입공법

시멘트에 시멘트 비중의 10% 이하인 물유리(Na2O,nSiO2 규산소다)를 혼합하면 순결한다. 반대로 시멘트와 물유리의 비율을 바꿔 물유리에 소량의 시멘트를 혼합시키면 고결화하지만 그 시간은 시멘트량과 반비례한다. 이 현상에 착안한 독일의 H. Jähde의 방법에 의하면 시멘트가 침전하는 동안은 주입할 수 없다는 것, 급결성의 그라우트를 주입할 수 없고 시멘트를 제외한 위에 뜬 물만을 주입함으로 재료의 낭비가 생기는 등의 결점이 있다. 이와 같은 결점을 막고 고결시간을 자유롭게 조절할 수 있는 그라우트와 시멘트의 혼합액을 한번에 주입할 수 있는 방법으로서 LW공법이 일본의 통구박사에 의해 고안되었다. 즉 현장의 토질조건 및 공사목적에 따라 혼합하는 시멘트량을 적절히 조절하여 여러가지의 겔타임을 가지는 그라우트를 주입하는 공법이다.

그라우트에는 시멘트의 침전방지를 목적으로 벤토나이트를 소량 혼합한다. 이 방법에 의하면 시멘트주입과 약액주입을 동시에 할 수 있고, 그라우트는 전량이 고결되고 이수(離水)가 적으며 큰 공극은 시멘트입자로 메워지고 시멘트입자가 들어가지 않는 미세공극은 물유리액의 고결화물로 충전되므로 어느 정도의 강도를 기대할 수 있다.

2) SGR공법

SGR공법이란 Space Grouting Rocket System의 약자로서 물유리계 주입재를 사용하는 이중관 복합주입공법의 일종이다. 이 공법은 목적범위를 보다 확실하게 개량하기 위하여 특수한 선단장치 Rocket와 3조식 교반장치를 갖추고 있으며, 대상지반중에 형성시킨 유도공간(inducement space)을 통해 급결성과 완결성의 주입재를 저압에 의해 연속으로 복합 주입하는 실린더상 벽면 전부를 방출면으로 하는「面」에 의한 주입방식이다.

모래지반에서 침투주입을 하기 위해서는 보통 겔타임이 긴 주입재를 사용하는 것이 바람직하지만, 목적범위 밖으로 유출되는 양이 많고 겔타임이 짧으면 맥상주입으로 되어 개량되지 않은 부분이 있게 된다. 이러한 문제에 대처하기 위해 본 공법에서는 유도공간을 형성시켜 주입재와 지반과의 접촉면적을 극대화 하고 개량효과의 향상을 도모하고 있다. 그리고 스트레나관 등을 지중에 남겨 놓지 않으므로 유리한 점이 많다.

3) 우레탄주입공법

우레탄계 약액은 주제인 Urethane Polymer의 이소시아네트기와 지중의 물이 결합되어 우레탄수지가 물속에서 결합된다. 또한 수화반응과 동시에 발포반응이 생겨 고결부피를 증가시키는 경향이 있으며 지반중에 구속된 경우 현저하게 강도가 증가한다. 우레탄계 약액에는 수용성(1액형)과 비수용성(2액형) 등 두가지 형이 있으며 수용성은 친수성으로서 물에 용해되는 성질이 있고 다른 첨가제를 조합하므로써 사전에 겔화시간을 설정할 수가 있다. 한편, 비수용성은 배합시에 물을 포함하지 않는 주제 및 첨가제로 되어 있어서 지중의 물과 반응하기 때문에 지하수의 변화에 따라 겔화시간이 변동되는 성질이 있다.

2액형은 발포 성능이 있는 약액으로서 개량이 필요한 지반의 한정된 범위에 압입볼트를 사용하여 1.5Shot방식으로 주입하여 지반의 강도증대 및 차수효과 증대를 목적으로 하는 지반고결공법이다.

4) 고압분사주입공법

소구경 노즐에 초고압을 작용시킨 초고속 분류수는 큰 파괴력이 있으며 암석을 찬공하는데도 이용되고 있다. Jet Grout, SIG공법 등으로 불리는 고압분사주입공법은 이 원리를 응용한 것으로서 물이나 주입액을 초고속 분사함으로써 극히 짧은 시간 내에 지반을 절삭하며, 그 절삭부분의 토사와 치환 또는 토사를 혼합하는 형식으로 주입액을 주입하여 경화시키는 것이다. 그 결과 일단 의도하는 방향이나 범위내에 경화물을 형성할 수가 있다. 여기서 사용하는 젯트는 토출압력이 200~700㎏/㎠으로서 지름이 2㎜ 정도의 노즐에서 대략 300m/sec의 속도로 나가는 유체를 말한다.

통상적인 주입공법은 되도록 지반의 골격을 변형시키지 않고 공극 사이에 주입재를 채워 넣는 원리이지만, 반대로 고압분사주입공법에서는 적극적으로 지반의 골격을 파괴해서 치환 또는 혼합교반하는 것으로서 시공원리가 전혀 다르다. 따라서 일반적으로 그라우팅공법의 범주에 포함시키지 않고 있다.

5) 콤팩션그라우팅공법

1980년 ASCE의 그라우팅위원회에서는 콤팩션주입에 관한 정의를 다음과 같이 내린 바 있다. 콤팩션주입은 slump가 1 inch(25㎜) 이하인 비유동성 주입재를 지층에 주입하는 것을 말하며 소성확보를 위한 세립토(실트질 크기)와 더불어 내부 마찰력 증대를 위해 조립토(모래질 크기)를 충분히 함유한 보통의 Soil-Cement가 기본재료가 되며, 흙의 공극속에 침투되는 것이 아니라 지중에 균질한 덩어리로 남아서 느슨한 흙의 밀도를 증가시켜 변위를 억제하거나 구조물의 상향력을 증가시키는 두가지 기능을 동시에 수행하기도 하는 공법이다.

콤팩션그라우팅은 최대한 비유동성의 주입재료를 지중에 압입하여, 균일한 고결체를 형성함과 동시에 주변의 지반을 압축 강화시킨다. 가능한 유동성이 높은 재료를 사용하는 다른 주입방식과 근본적으로 다르다고 할 수 있다.

6) JCM공법

JCM(Just selected Chemical Grouting Method)공법은 저압등압식 펌프를 이용한 부드럽고 완만한 이중관 롯드저압주입방식으로서 SGR공법을 바탕으로 국내에서 보완개발한 것이다. 약액 믹서와 주입펌프를 조합시켜 파커주입과 침투․충전주입을 토질여건에 따라 적합하게 적용한다.

7) SP(Superfine Permeation Method)공법

고성능․연속․습식․초미립분산기(high performance continuous wet superfine dispersion machine) 즉 Ground Flex-GF에 의해 주입현장에서 쉽게 보통 포틀랜드 시멘트를 원료로 하여 평균 3㎛의 입경(Blaine 비표면적 8,000㎠/g정도)을 가진 초미립자 시멘트를 가공생산하여 주입재료로 사용하는 공법이다.

습식 초미립자 시멘트는 그 입도가 보통 포틀랜드 시멘트에 비해 초미립일 뿐만 아니라 일정한 입경내로 정립(整粒)되어 있고 입자의 모양도 장축 또는 편상이 아닌 구형 또는 입방형으로 되어 있기 때문에 보통 포틀랜드 시멘트의 알갱이가 들어가지 못하는 암반의 미세한 틈새(hair cracks)까지 침투가 가능한 큰 장점이 있다.

초미립자 시멘트는 비표면적이 크기 때문에 표면활성도가 높아 수화반응이 보다 활발하므로 조기에 높은 강도가 나타날 뿐 아니라 높은 불투수성을 보이면서 장기간의 내구성을 지닌다.

8) SCW(Soil Cement mixing Wall)공법

SCW공법은 시멘트와 토사를 혼합하여 도로의 지반개량공으로서 시공한 것이 시초가 되어서 소일시멘트(soil cement)공법을 거쳐서 SCW공법이 개발되었다. 공법의 원리는 원위치의 토사를 골재로 간주하여 물-시멘트비가 100%를 넘는 시멘트밀크를 주입하여 지반을 혼합․교반함으로써 토류벽이나 차수벽을 형성시킨다.

9) CIP(Cast In concrete Pile)공법

CIP공법의 원리는 어스 드릴(Earth Drill)을 이용하여 지반을 찬공하고 시멘트 모르타르 주입과 보강용 H형강이나 철근망을 설치하여 강성이 큰 토류벽 구조물을 만드는 것이다.

이 공법은 강성이 커서 굴착으로 인하여 주변지반에 미치는 영향이 거의 없으며 특수한 장비가 필요하지 않다. 그러나 기둥간의 연결성이 좋지않아 벽체의 차수기능이 떨어지고 토사유실의 가능성도 있다. 적용지반은 어스드릴의 찬공이 가능한 모든 지반에 설치할 수 있으며, 특히 건조한 점성토지반에 적당하다. 호박돌층, 비점성 지반, 함수성 지반의 경우에 사용이 제한된다.

시공방법에는 찬공구멍에 H형강이나 철근망을 집어 넣고서 현장 타설 모르타르를 주입하거나 현장 타설 모르타르를 먼저 주입하고서 H형강이나 철근망을 삽입하는 방법이 있다.

10) 강관 보강형 다단식 주입공법(Steel Pipe Reinforced Step Grouting)

강관 보강형 다단식 주입공법은 소구경 파이프 루프(Pipe Roof)공법에서 발전된 것으로서 강관에 의한 지반보강효과와 그라우팅에 의한 차수효과를 동시에 얻도록 한다. 공법의 원리는 다공질 강관(Φ50~65㎜)을 지반속에 설치하고 지반조건에 따라 주입길이 (일반적으로 0.5m)를 조정하여 단계별로 그라우트를 주입하는 싱글파커 (single packer) 방식이다. 주입재료는 시멘트 현탁액을 주재료로 이용하지만 지반조건과 용수유입상태에 따라 약액을 혼합, 병용하여 주입한다.

이 공법은 터널굴착시 지반보강을 위한 보조공법으로 주로 이용된다. 적용지반은 풍화토나 풍화암지반에서 터널굴착시 용수가 유입되고 터널의 안정성이 불안정한 경우와 연․경암 지반에서 터널상부의 암피복이 얇고 암반의 절리면을 통하여 용수가 유입되는 경우이다. 또한 단층 파쇄대를 통하여 암반의 거동이 예상되는 경우에 터널굴착 보조공법으로 적용한다.

11) MSG(Micro Silica Grouting)공법

최근 고속철도, 고속도로, 지하철, 댐, 항만 등 대형건설공사가 진행되면서 약액주입공법의 적용사례가 급증하고 있다. 지반개량공법의 신기술이라 할 수 있는 약액주입공법은 LW, SGR, JSP, JET공법 등 여러 가지 주입공법이 도입되어 다양하게 쓰여지고 있으나 내구성 저하, 공해 발생, 주입효과 저하, 인접구조물 손상 등 해결해야할 주입공법의 본질적인 문제점이 많이 노출되고 있다. 따라서 최근의 세계적인 기술발전 동향은 무공해성의 무기계 입자를 마이크로화 하여 주입효과와 내구성을 증진시키기 위한 고성능 재료개발, 저압으로 복합주입하여 인접구조물에 대한 손상을 억제시키기 위한 주입장치개발, 주입관리 및 효과판정을 컴퓨터화 하여 주입공법에 대한 신뢰성을 향상시키고자 노력하고 있다.

MSG공법은 무기계 초미립자 분체를 현탁형 주입재로 이용하고 주입재의 주성분이 실리카질임을 설명하고 있다. 또한 본 공법은 초미립자계 현탁액을 기본으로 사용하기 때문에 순결~완결의 복합주입에 적합하도록 주입선단장치를 개량하였다. 이 공법에 적용되는 주입재는 평균입경 3~7㎛의 초미립자 실리카를 주성분으로 하기 때문에 고침투성, 고강도성, 고내구성 및 환경친화성을 특징으로 한다. 또한 실리카질 함량과 겔타임 조정제를 이용해서 겔타임을 3~5초의 초급결, 9~12초의 급결, 60~90초의 완결 및 5~7분의 지결성에 이르기까지 폭넓게 조정할 수 있다. 한편 주입장치는 더블팩커형 슬리브주입방식 또는 2중관형 롯드주입방식의 특수선단장치를 선택적으로 사용할 수 있기 때문에 복잡한 출수(出水)상황과 호층(互層)지반에서도 지반개량 목적에 따라서 효과적으로 그라우팅이 가능한 맞춤형 공법이다. 이와같이 MSG공법은 순결에서 비교적 긴 완결까지 복합주입이 가능한 첨단 주입재료와 선단장치를 선택적으로 사용할 수 있기 때문에 주입공사의 효율을 향상시킬 수 있는 공법기술이라고 판단되며 그라우팅에 대한 현장의 요구사항을 상당히 충족시킬 수 있을 것으로 기대된다.

비약액계 중에서 가장 대표적인 시멘트는 강도나 경제적인 측면에서 가장 일반적이지만 조립토 이외에는 주입되지 않으며 경화하기 까지 많은 시간이 요구되므로 긴급을 요하는 용수, 누수처리 때는 주입효과가 급격히 떨어지고, 더욱이 입자로 되어 있어서 암반의 균열이 협소할 경우 그 주입효과는 기대할 수 없다. 그러나 최근 분체공학 분야에서 분쇄 분급기술이 급속히 발전하여 용액형에 가까운 침투력을 발휘하는 초미립자 주입재의 제조 및 사용기술이 발전됨에 따라 주입공법의 적용범위가 확대되고 신뢰성이 크게 향상되고 있다.

마이크로실리카는 기본적으로 초미립자계 복합실리카로 구성된 무기계 현탁형 그라우트로 분류되며 수초대의 순결에서 수분대의 완결까지 광범위하게 겔타임의 조절이 가능하다. 또한 칼슘실리케이트계광물(C3S 또는 C2S)과 포졸란물질이 주성분이므로 지하수에 의한 용탈현상이 억제되고 장기내구성이 우수하다. 마이크로실리카는 평균입경 3~7㎛로 초미립자화된 현탁형으로 주입되므로 어떠한 사질층에도 완벽하게 침투되고 실트질이 상당량 함유된 사질층까지도 침투주입이 가능하다. 혼합수는 청수를 사용하는 것이 원칙이지만 칼슘알루미네이트계 광물(C3A)이 상대적으로 감량되어 있으므로 해수를 사용해도 내해수성이 우수하고 사용재료가 모두 무기물이기 때문에 환경적 안정성도 높은 주입재다.

---- 잘 보셨으면 "좋아요" 부탁해요? 010-3816-1998. 감사함다. -----출처: https://tethys5984.tistory.com/441